正文共:10792字

预计阅读时间:27分钟

过去数年,美国化学品安全和危害调查委员会(CSB)针对多起化工行业事故进行了审查和调查,导致这些事件的原因是未配备有效的远程隔离设备,失去控制后导致事故升级加剧。这些事故造成了众多人员伤亡、环境污染和设施严重损坏。

2019年11月德克萨斯州内奇斯港TPC集团化工厂发生的爆炸及火灾事件的调查报告中CSB指出,需要对现有化工行业指导文件及联邦法规的相关要求进行修改,这样方能更有效预防因无法隔离的高度易燃或有毒物质泄漏导致的高破坏性和高风险事件再次发生。CSB通过深入分析那些由于缺乏远程隔离措施而导致的事件,并据此确定向行业组织和监管机构提出具体行动建议。基于此,CSB开展了此安全研究项目,旨在回顾CSB过往调查案例,并识别出行业指导与联邦法规中存在的不足与缺陷,进而提出相应的改进措施。

缺乏远程隔离—事故重演

1975年8月17日,位于宾夕法尼亚州费城的海湾石油公司(Gulf oil Company)的炼油厂,作为当时美国最大的炼油厂之一,发生了一起重大事故。一个容量为75,000桶的储油罐发生溢油并引发火灾,导致两起爆炸和一场持续的大火。

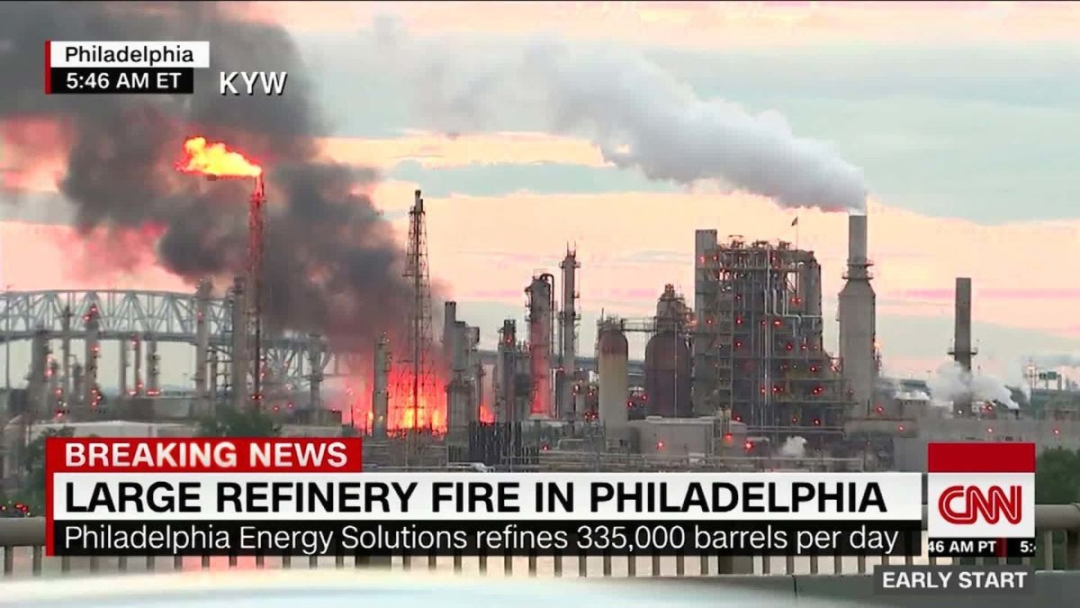

消防员全天奋战控制火情,不得不置身于布满碳氢化合物和泡沫混合物的积水区域执行灭火任务。随着时间的推移,易燃物质浓度逐渐升高,终因接触到引火物而爆发成无法预料的火灾,导致数名消防员陷入火海之中。悲剧性地,8名海湾消防员不幸遇难,另外7名费城消防员和4名海湾消防员受伤,经济损失超过1000万美金。在此次事故中,一个受损的石脑油储罐每分钟泄漏500至600加仑的石脑油,助长了火势。由于储罐没有配备远程隔离阀,消防员不得不冒生命危险手动接近并关闭泄漏阀门。在火势蔓延之际,消防员不得不乘坐小舟,穿越被热油、泡沫和水覆盖的储罐堤坝,手动操作关闭泄漏的阀门。消防员向小船和水箱喷水以降低温度,据估计,当时的温度高达华氏700度,如果当时石脑油管道安装了远程操作的紧急隔离阀,阀门本可以更早关闭,这样或许就能在更安全的距离控制火势蔓延,而不需要消防员冒不必要的生命危险。2019年,CSB调查了同一家类似炼油厂的一起事件,当时被称为费城能源解决方案(PES)炼油厂。虽然近44年过去了,但CSB调查后发现,该炼油厂也是由于缺乏远程隔离设备导致事故加剧。2019年6月21日,PES氢氟酸(HF)烷基化装置的一个管弯头破裂,导致一片含有约95%丙烷、2.5%HF以及其他碳氢化合物的蒸汽云迅速扩散,覆盖了装置的部分区域。两分钟后,蒸汽云被点燃,引发大火并发生了爆炸。此次事故中,有超过5000磅的有毒HF释放到空气中,约3.8万磅的碎片飞溅至斯库尔基尔河对岸,据估计造成了7.5亿美元的财产损失。CSB调查发现,HF烷基化装置中并未安装远程紧急隔离阀,该设备本可以防止泄漏的发生。假如安装了这种安全装置,那么从管弯头泄漏的碳氢化合物量将大大减少,随后的爆炸也可能得以避免。尽管如此,此次事件最终导致该炼油厂关闭。费城能源解决方案(PES)炼油厂火灾爆炸最终事故报告(附最新CSB事故视频)

相隔40多年在同一设施发生两起失控事件未能得到有效隔离导致事态迅速恶化,这一状况令公众忧虑加深。CSB仍在探究缺乏有效远程隔离措施作为影响事件严峻性的核心因素。众多化工企业尚未充分意识到,确保设备远程隔离功能的有效运作是遏制危险物质泄漏,减少员工的伤害,减轻对工厂、环境以及社区影响的关键。不论是被称作远程控制应急隔离阀、远程控制截止阀、应急隔离阀、紧急切断阀,或其他类似称呼,化工领域中关于过程设备远程隔离的话题,既非技术难题,也非新鲜议题。遗憾的是,历史悲剧往往重复上演,有时甚至发生在同一家工厂。CSB针对多起由于未能及时隔离危险化学品的泄漏导致的危化品事故进行了审查与分析,并基于事故原因提出了相应建议,呼吁制定工艺设备远程隔离的自律性标准和行业指南,然而,类似事故仍持续发生。通过对这些事故的深入调查,CSB认为仅仅依赖现行的关于远程隔离的行业指南是不足的。虽然强化自律性标准至关重要,但对工艺设备远程隔离相关的监管规定进行增补是非常必要的。几起CSB调查过的和缺乏远程隔离设备相关的事故

CSB对六起此类事件展开了申查,其中仅2019年就占了四起。这些事故由于未采用远程隔离技术而恶化,不仅造成了人员伤亡也导致了巨大的设备损坏、民居财产损失,以及严重的环境污染,在某些情况下甚至促使企业走向破产和关闭。2005年10月6日,位于德克萨斯州角康福特的美资台塑公司(简称台塑)工厂,不幸发生了一起严重的工业事故。当时,一辆挂有拖车的铲车不慎与储存易燃液体丙烯的管道发生碰撞,导致大量丙烯泄漏,并迅速形成蒸气云引发爆炸。此次事故导致16名工人受伤,工厂的工艺设备遭受重创,同时附近的一所学校师生亦被紧急疏散。

▲事故中涉及的叉车CSB对该起事件的调查结果显示作业人员未能抵达控制泄漏的手动阀门,不断逼近的蒸汽云使得他们不得不撤退。这一情况同样导致他们无法迅速赶到现场控制室关闭输送丙烯的泵。若在丙烯供应泵的起点增设一个远程控制阀门,或许能够及时中止丙烯的流动,有效控制事故发展,甚至可能在火情发生前就解决问题。此外,如果控制室能够对泵实施远程操控,便有希望快速减少丙烯流量,降低事故的严重程度。CSB在调查报告中提出,远程隔离阀能够减少重大事故带来的影响,并强调企业应将隔离的理念纳入到危害评审的流程中。尽管台塑公司已经处理了轻微泄漏的隔离问题,但其在书面危害分析中并没有考虑到设备可能出现的大规模泄漏的风险。此外,危险分析也未涉及到是否可以利用现场隔离阀,或者在泄漏事件中是否需要采用遥控隔离装置。CSB在调查报告中提议CCPS将远程设备隔离纳入到《危害评估程序指南》的修订版中。针对此建议,CCPS制定了新的指南名为《工艺设备的远程隔离》。该指南中指出:“应遵循远程设备隔离的指南,以减轻容器损坏及其带来的潜在影响。”CCPS指出,远程隔离有害物质可以通过在适当的位置安装远程操作的紧急闭塞阀(EBV)来实现,指南中进一步指出了以下关键指导:1、远程操作的EBVs的布局需确保关键工艺设备或装置在安全壳失效时能够实施隔离,如装卸管道区域;压缩机和反应器的进出口处;泵的入口位置以及在主要管路上等;2、每项化工工艺都需开展评估工作,确保EBVs能够准确地进行定位;3、通过EBVs实现自动激活,能针对潜在危险进行更迅速的应对,减少操作错误的可能性,加快隔离速度;4、手动操作的优势体现在防治误跳闸和降低自动设备潜在故障的风险。2008年11月,CSB关闭了对CCPS的建议,称其为“可接受的建议”

▲事故中涉及的叉车CSB对该起事件的调查结果显示作业人员未能抵达控制泄漏的手动阀门,不断逼近的蒸汽云使得他们不得不撤退。这一情况同样导致他们无法迅速赶到现场控制室关闭输送丙烯的泵。若在丙烯供应泵的起点增设一个远程控制阀门,或许能够及时中止丙烯的流动,有效控制事故发展,甚至可能在火情发生前就解决问题。此外,如果控制室能够对泵实施远程操控,便有希望快速减少丙烯流量,降低事故的严重程度。CSB在调查报告中提出,远程隔离阀能够减少重大事故带来的影响,并强调企业应将隔离的理念纳入到危害评审的流程中。尽管台塑公司已经处理了轻微泄漏的隔离问题,但其在书面危害分析中并没有考虑到设备可能出现的大规模泄漏的风险。此外,危险分析也未涉及到是否可以利用现场隔离阀,或者在泄漏事件中是否需要采用遥控隔离装置。CSB在调查报告中提议CCPS将远程设备隔离纳入到《危害评估程序指南》的修订版中。针对此建议,CCPS制定了新的指南名为《工艺设备的远程隔离》。该指南中指出:“应遵循远程设备隔离的指南,以减轻容器损坏及其带来的潜在影响。”CCPS指出,远程隔离有害物质可以通过在适当的位置安装远程操作的紧急闭塞阀(EBV)来实现,指南中进一步指出了以下关键指导:1、远程操作的EBVs的布局需确保关键工艺设备或装置在安全壳失效时能够实施隔离,如装卸管道区域;压缩机和反应器的进出口处;泵的入口位置以及在主要管路上等;2、每项化工工艺都需开展评估工作,确保EBVs能够准确地进行定位;3、通过EBVs实现自动激活,能针对潜在危险进行更迅速的应对,减少操作错误的可能性,加快隔离速度;4、手动操作的优势体现在防治误跳闸和降低自动设备潜在故障的风险。2008年11月,CSB关闭了对CCPS的建议,称其为“可接受的建议”2007年2月16日Valero McKee炼油厂丙烷火灾

2007年2月16日,位于得克萨斯州Sunray的Valero McKee炼油厂发生丙烷火灾,造成四名工人受伤,炼油厂全面停工并疏散人员。CSB对该事件进行了调查,结果显示火灾始于丙烷脱沥青 (PDA) 装置的泄漏,并迅速扩散,其中一个重要因素是输送易燃碳氢化合物的主要管道支架因未进行防火处理的支撑柱而快速崩塌。火势急剧蔓延,导致现场操作人员无法及时关闭手动隔离阀或抵达泵控制装置,从而无法隔离泄漏到大气中的高压丙烷。由于PDA单元缺乏远程操作切断阀(ROSOVs),控制室人员无法远程关闭丙烷流动,这一缺陷显著加剧了火灾的规模和持续时间,导致PDA单元、主要管道支架以及相邻的处理单元遭受严重破坏。另外,McKee炼油厂的风险评估未能及时发现并处理PDA装置中ROSOVs对于快速隔离液化石油气释放的必要性。CSB在事故报告中指出,尽管美国石油协会(API)发布的推荐规范(RP) 2001《炼油厂防火指南》提及了紧急情况下隔离阀的使用,并考虑到了在火灾情形下的阀门操作,但并未给出在紧急情况下快速切断离液化石油气过程相关的ROSOVs的具体设计、安装位置和操作指南导。

CSB建议对API RP 2001和API RP 2030《石油工业中固定式消防喷水系统的应用》进行修订,建议按照其建议执行的操作应涵盖设计、安装以及ROSOVs和联锁控制装置的应用,确保在紧急情况下能够安全、迅速地隔离开带有高压易燃气体的工艺设备。为回应CSB的建议,API更新了2012版RP2001,增加了关于ROSOVs 的第5.4.3.4.2节,内容如下:如果审查确定需要,则应在PHA和FHA(火灾危害分析)过程中考虑远程操作关闭阀(ROSOV)。这些和其他隔离阀的使用应包括在应急程序中。然而,只有在进行危害分析或MOC审查后,才能使用自动(火或热驱动)自闭阀,以确定无意的激活是否会导致不良后果。这种审查应该通过严格的过程安全审查来确认自动阀门系统本质上是安全的,因为在非火灾情况下或在火灾事件中错误的时间关闭阀门可能会产生不良后果,例如在过程系统中造成过度压力或在紧急情况下阻止设备的有序关闭顺序或从储罐或容器中转移产品。如果使用ROSOV,审查应包括确定最安全的替代方案(“打开”或“关闭”)。

虽然CSB不再对API提出建议,但第5.4.3.4.2节中的表述仍需改进。根据API RP2001规定,它指出“在评审认定有必要时,PHA和FHA过程中应考虑使用远程操作关闭阀(ROSOV)。”其中“必要”的定义与“PHA和FHA流程”之间的界定不够清晰。在化学品大量泄漏,且员工无法安全远程隔离泄漏的情况下,事故依然时有发生。API RP 2001的更新是一个正面且必要的改进,但该标准还未达到减轻事故后果的目标。作为工艺安全提升的合理“后续步骤”,API RP 2001应当进一步明确关键工艺设备配备远程隔离系统的条件,该系统能够在安全区域迅速激活,或在意外泄漏事件中自动启动。2019年3月17日,美国德克萨斯州Deer Park市的ITC散装液体储存码头发生大火。火灾源于80-8号储罐附近,该储罐是一座容量为8万桶的地表常压储罐,内储有石脑油与丁烷的混合物,均属易燃液体。火灾爆发后,ITC未能迅速有效地隔离或阻止泄漏,导致火势愈发猛烈,并逐渐扩散至同一控制区的另外14个储罐。大火持续燃烧了三天,直至2019年3月20日星期三早上才被完全扑灭。此次事故对环境造成了严重破坏,大约有2100万加仑的碳氢化合物、石油产品、灭火泡沫和受污染液体泄漏,迫使休斯顿航道关闭长达7英里,哈里斯县拉波特市的多个海滨公园也被迫暂时关闭。同时,社区遭受了极大的干扰。据国际贸易中心估计,此次火灾引发的财产损失超过了1.5亿美元。CSB调查结果显示,80-8号罐和罐区内的其它地面储罐均未配备远程操作紧急隔离阀 (ROEIV),这使得在安全区域无法远程控制工艺泄漏。由于故障泵导致80-8号罐释放含有大量丁烷的石脑油产品,而这些产品无法通过远程或自动方式实现隔离,从而加剧了罐内火灾的蔓延。事故调查报告来了!CSB 发布美国休斯顿ITC码头罐区火灾最终事故调查报告

决定是否必须采用该类设备的核心因素在于执行风险评估,这一评估需符合OSHA制定的过程安全管理(PSM)规定和美国环境保护局(EPA)风险管理计划(RMP)的相关条款。此外,还需考虑保险公司进行的审核和/或企业自身的风险评估结论。不过,PSM的规定并未涵盖罐区储罐,因为其对于大气储罐有特定的免检条款。同理,鉴于ITC对丁烷强化石脑油产品燃烧特性的说明,EPA的RMP规则亦不适用。

2018年10月的在对ITC码头保险审核发现,码头另一侧的储罐区设有电动操作阀(MOVs)。这些MOVs在特定条件下会自动切断,同时进料泵也设计为自动关闭。尽管ITC为该储罐区15个80,000桶容量储罐中的12个配置了ROEIV,但80-8号储罐并未包括在内。另外,ITC未在这些储罐上配备用于防止关闭失灵的截止阀,如易熔连接阀、编程逻辑控制器等其它防护设施,以确保在电力中断、火灾等紧急情况下,这些阀门能够自动关闭。根据CSB的结论,由于ITC未在80-8号油罐上安装ROEIV,导致救援人员在救灾初期未能有效控制火灾,使得单一泵的密封故障演变成为灾难性事故。因此,CSB向ITC提出建议,在鹿园码头,所有存储有高危险性化学品或液体的常压储罐都应安装ROEIV,并设置为“故障-关闭”模式,且其可燃性等级需达到美国国家防火协会(NFPA) 3级或以上。

2019年4月2日,位于德克萨斯州克罗斯比的KMCO有限责任公司(KMCO)的一处工厂爆发了一起严重的爆炸事故,起因是易燃的异丁烯蒸气形成云团并引发了爆炸。此次事故导致一名工人不幸身亡,另外两人遭受了重伤。在事故发生之际,KMCO的工作人员正忙于生产一批硫化异丁烯,这是一种用作润滑添加剂的化学品。上午10点41分,一块拳大的金属碎片从间歇反应器中液体异丁烯供应管道上,一个三英寸铸铁Y形过滤器的阀体部分脱落。KMCO的操作人员迅速将同事们撤离至安全区域,并手动关闭了泄漏的阀门。虽然此举遏制了异丁烯的进一步泄漏,但已有超过1万磅的异丁烯泄露,并形成了蒸汽云。这团蒸汽云随后发生爆炸,导致两名操作人员中的一名当场死亡,另一名操作人员和一名附近的值班主管受到严重烧伤。此次爆炸还造成了KMCO设施的部分损毁。CSB调查后发现,Y型过滤器一旦破裂,KMCO的工人无法在安全区域如防爆控制室内隔离异丁烯。若KMCO员工能够及时关闭位于控制室Y型过滤器上游的驱动块阀,则异丁烯的泄漏量及对员工的伤害程度有可能大幅降低。CSB表示,根据2010年的一份为保险承保目的而准备的报告,指出KMCO缺少远程隔离能力可能会引起严重事故,建议KMCO应扩展其PHA项目范围,涵盖对潜在最大可燃物的液体释放源进行分析,并承诺在关键工艺区域安装防火且远程控制的自动隔离阀,特别是针对异丁烯以及环氧乙烷和环氧丙烷相关的阀门。不过,在2019年4月的事故发生之际,KMCO还未对异丁烯系统采取上述建议措施。2014年至2015年期间,KMCO进行的PHA分析未涉及远程隔离的话题,并且未提出在异丁烯系统中安装远程隔离阀的建议。该事件发生后,KMCO申请了破产,该公司不再营业。因此,CSB并没有向该企业提出任何建议。然而,公CSB为业界提供了以下重要的教训:保证工作人员安全的目标和快速隔离泄漏以最小化事件后果的目标不应该是相互排斥的。两者都可以通过应用健全的安全系统和建立有效的应急响应计划来实现。在战略位置提供远程操作的紧急隔离阀可以让工人从安全位置快速停止泄漏。职场法则2019年6月21日费城能源炼油厂火灾爆炸事故

2019年6月21日,费城能源解决方案(PES)氢氟酸(HF)烷基化装置的管道弯头破裂,导致大量蒸气云(由大约95%的丙烷、2.5%的HF和其他碳氢化合物组成)吞没了部分装置,并在释放开始两分钟后被点燃,引发大火,此后连续发生了3次爆炸。泄漏大约40分钟后,一名炼油厂工人手动打开了供应HF缓解水炮的水泵,然后让水炮喷水来帮助抑制释放的HF。PES估计大约有67.6万磅碳氢化合物和超过5200磅的天然气。5名工人受轻伤。据估计,这一事件造成了7.5亿美元的财产损失,并最终导致该工厂关闭。费城能源解决方案(PES)炼油厂火灾爆炸最终事故报告(附最新CSB事故视频)

CSB调查发现HF烷基化装置中没有安装ROVIEs,无法远程自动隔离失效弯头附近的大型烃源。CSB的结论是,如果PES安装了相应的阀门,那么烃类物质从管道弯头的泄漏将会降至最低,进而防止随后的爆炸事故发生。基于这一发现,CSB建议API更新API RP 751《氢氟酸烷基化装置的安全操作规范》,要求在所有含HF容器和满足规定阈值的含烃容器的入口和出口安装ROVIEs。此项建议在本安全性研究发布前仍然处于未关闭状态。

2019年11月27日,位于得克萨斯州内奇斯港的TPC PNO工厂发生了因丁二烯泄漏引发的剧烈爆炸和火灾。工厂中的丁二烯装置和部分建筑遭受严重破坏,造成广大厂房损坏,并且迫使居住在工厂周边4英里内的居民进行紧急疏散,此次事件导致数名工人和民众受伤。这场火灾持续燃烧了整整一个月。由于损失惨重,该工厂不得不无限期停工,停止丁二烯生产。灾害总共带来了4.5亿美元的现场财产损失,以及1.53亿美元的场外财产损失。随后,TPC公司申请了破产保护。丁二烯爆米花状聚合物的危险—CSB美国TPC化工厂爆炸事故调查报告回顾(附CSB事故视频)

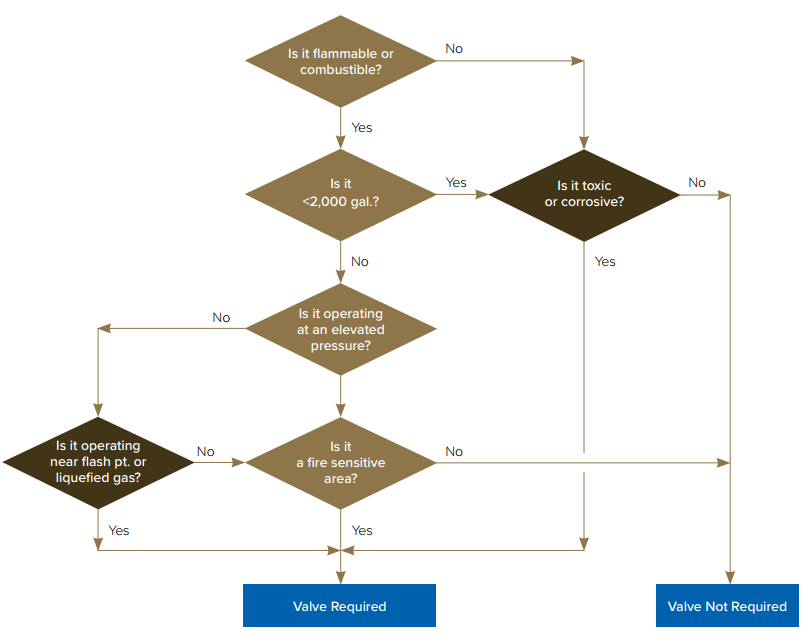

CSB发现,一种被称为爆米花聚合物的危险物质会在处理高纯度丁二烯的过程中形成,这种物质积聚在工厂管道的临时忙管段中,这是由于一个工艺泵因维修而停止使用而产生的。在停机期间,爆米花聚合物在盲管段形成并呈指数级膨胀,直到管道压力增加到管道破裂的程度,从工艺装置中释放出丁二烯。CSB指出,2016年4月,在对该设施进行审查时,保险公司FM Global发现丁二烯处理单元没有配备ROEIVs.CSB 认定,事故的主要原因是TPC PNO未能发现丁二烯装置内的停用泵导致形成了危险的临时盲管段,从而使爆米花状聚合物在管道中形成并呈指数膨胀,直至管道破裂。管道破裂导致高度易燃的丁二烯释放到装置中,丁二烯被点燃并引发爆炸,随后又发生了多次爆炸。导致此次事件间接原因是TPC PNO在其工艺装置中对爆米花状聚合物的预防和控制不足,且未充分执行2016年PHA 行动措施。丁二烯工艺装置内未安装远程操作紧急隔离阀是造成事故严重性的原因。虽然API RP 553和RP2001标准主要适用于炼油厂,但上述几个事故案例表明,在各类设施以及不同工业行业的作业过程中,特别是那些有关键工艺设备和常压储罐的地方,必须对远程隔离的指导原则及其要求给予充分关注。此外,尽管API没有为何时需要远程隔离建立标准,但CCPS中有明确要求。2003年,CCPS在其《化学、石化和碳氢化合物加工设施防火指南》一书中制定了远程隔离设备指南。在书中,CCPS就何时提供远程隔离能力提供了通用指导。例如,CCPS规定:泵、压缩机、储罐和与大量可燃气体或液体(>5,000加仑)相关的容器等设备应配备设备紧急隔离阀,以便在发生泄漏时阻止物料流动。CCPS还提供了一个流程图作为示例,公司可以使用该流程图来确定是否应该安装远程隔离设备以及在哪里安装。CSB指出,对于那些可能失控的设施,若系统内安装了有效的远程隔离设备,那么在发生紧急情况时,所有事件的主要影响将显著降低。CSB建议,在进行安全评估时,各化工企业应考虑在其系统中引入该工具或类似技术,以确保能够从安全位置有效地远程隔离关键设备,进而减少潜在事故的严重后果。

全球视角:安装远程隔离

在化工厂安装远程隔离设备的理念并非创新之举,这一概念已经受到了全球众多尊敬的过程安全专家的深入探究。举例来说,早在1969年的一期安全月刊中,过程安全领域的开拓者Trevor Kletz就针对三起导致致命后果的爆炸事故进行了详尽的分析。当时供职于帝国化学工业公司(ICI)担任安全顾问的Kletz先生,基于这些事故报告提炼出了两个关键的安全教训:

- 必须配备远程操作的隔离阀,以便能够从安全的位置隔离泄漏。

1975年,Kletz为Chemical Engineering Progress撰写了一篇题为《化工厂的紧急隔离阀》文章。他提出为每个可能发生泄漏的设备都安装紧急隔离阀是不现实的。相反,他建议只有当设备泄漏的可能性较高,或者潜在的后果特别严重时,才应当安装这些隔离阀。Kletz具体提到了以下三种应当考虑安装紧急隔离阀的情况:

- 那些在泄漏情况下可能对人员安全构成直接威胁的设备;

- 那些在泄漏时可能引发连锁反应,从而导致更广泛事故的设备。

此外,国际知名的化学过程安全专家、玫玫凯·奥康纳过程安全中心(MKOPSC)前执行董事萨姆·曼南(Sam Mannan)在2012年的著作中提到,紧急隔离阀的操作应该设置在足够远的距离,以便操作员在紧急情况下可以随时关闭它们,而不必靠近储罐或火源或使用梯子。Mannan强调,最理想的操作方式是从控制室远程控制这些隔离阀,这样可以最大限度地保障操作人员的安全,同时提高应急响应的效率。

在2020年线上春季会议和第16届全球过程安全大会和第54届年度损失预防研讨会上,FM Global的H.Pimenta和圣保罗大学的M.Martins共同发表了一篇论文,他们认为,正如Kletz在1975年所指出的那样,紧急隔离阀并非适用于所有台设备。在设施内确定远程隔离阀的安装位置至关重要,并且可以通过过程安全要素,如变更管理(MOC)和过程危害分析(PHA)来进行评估。根据Pimenta和Martins的观点,以下情况下强烈建议在使用紧急隔离阀:■系统(设备和管道)特别容易泄漏易燃液体(即非常热或冷的泵);

Pimenta和Martins还列出了紧急隔离阀应当满足的最低标准,以确保其在紧急情况下的有效性和可靠性。以下是他们列出的一些关键标准:■ 阀门应在启动后5秒内完成关闭动作,以确保迅速响应紧急情况■ 在电源、空气供应或易熔元件出现故障时,阀门应能够自动关闭,以防止潜在的泄漏■ 阀门应设计为在液体流动方向上关闭,利用系统压力帮助阀门保持在关闭位置■ 关闭压力至少应为阀门设计额定值的150%,以保证在高压情况下也能有效关闭;■ 阀门安装应包含防止旁路或堵塞的措施,以避免阀门失效;■ 阀门应设计为只能手动复位,以防止意外的重新开启;■ 阀门必须能够承受至少15分钟的火灾,确保在火灾等极端情况下仍能保持其功能这些观点提供了重要的指导,不仅明确了在哪些情况下需要部署远程隔离设备,而且还详细阐述了应根据具体的工艺流程和操作条件选择合适的隔离阀类型。这样的标准对于确保化工和过程工业的安全至关重要,因为不同类型的隔离阀设计用于满足不同的性能要求和操作环境。通过具体指明隔离阀的性能标准,如关闭速度、故障安全特性、耐压能力、防篡改措施、手动复位要求以及耐火性能,Pimenta和Martins的研究帮助工程师和决策者在设计和实施安全系统时做出更为明智的选择。这样的详细标准有助于降低事故发生的风险,并在紧急情况下提供有效的风险缓解措施,从而保护人员安全、环境和设备。正如CSB对多起重大事故的调查所揭示的那样,许多化工厂并未安装远程隔离设备,这些设备在减轻泄漏事故的严重性方面发挥着关键作用。因此CSB得出结论,必须采取进一步的行动来提升化工行业的安全标准。美国石油协会(API)应当对其现有的自愿性标准进行改进,制定出适用于不同类型设施的具体标准,这包括炼油厂以及那些拥有主要工艺设备和常压储罐的化工厂。这些标准应当详细规定在何种条件下需要安装可以从安全位置自动或远程启动的紧急隔离装置。此外,虽然强有力的行业标准至关重要,但监管空白也同样需要得到解决。环境保护署(EPA)和职业安全与健康管理局(OSHA)必须实施法规要求,对主要工艺设备进行关键的审查,以评估是否能够通过在泄漏发生后对设备进行安全、快速且远程的隔离,从而显著减少重大泄漏事件的可能后果。基于此,CSB提出了针对美国石油协会(API)、美国环境保护署(EPA)及美国职业安全与健康管理局(OSHA)的三项安全建议。针对美国石油协会(API)

制定一个新的出版物或对现有的出版物进行修订,这些出版物应适用于各种设施类型,如炼油厂、化工和石化设施、码头等。该出版物应具体阐述在工艺设备以及常压储罐中安装远程隔离装置的具体情形,此类装置能在安全位置自动或远程操控启动,尤其是在紧急情况下。在制定这些标准时,应参考CCPS发布的《化工、石化和碳氢化合物加工设施防火指南》中第8.1.10与8.1.11条款的指导。这些标准至少应涵盖关键工艺设备和常压储罐的材料、体积/重量,以及其可燃性、腐蚀性和毒性等关键属性。

针对美国环境保护署(EPA)

修订风险管理计划(RMP),对40CFR第68条款的适用范围进行扩展,新增对主要工艺设备远程隔离系统的评估要求,此系统应能实现从安全位置远程启动或在发生泄漏事故时自动启动的功能。评估内容应纳入到风险评估、危害评价以及工艺危害分析的范畴内。

针对美国职业安全与健康管理局(OSHA)

纳入对关键工艺设备远程隔离系统需求的评估,要求该系统能够在安全区域实现远程操控启动或紧急状况下自动启动。

本次安全研究同时提出了迫切而必要的建议,呼吁对储存易燃易爆化学品的场所采取预防措施。为了防范未来可能的意外,建议这些场所应考虑对关键工艺设备实施远程隔离的必要性评估,即使目前工业标准和联邦法规尚未做出明确规定。如有必要,应在确保员工安全的地点安装可靠的远程隔离系统。企业通过对工艺设备和远程隔离系统应用的系统性评估,可以有效减少泄漏事故的发生,进而保护生命安全,确保员工、社区和环境的安全。CSB强调企业有责任在所有未来的危害审查中尽快采用CCPS流程图或其他等效方法,用以评估主要工艺设备是否需要以及在哪里应用远程隔离设备,随后应根据评估结果实施必要的措施。

来源: CSB 编译:Fish

CSB最新事故报告 | 报警泛滥、过度依赖人为干预、异常情况处理不当...2022年BP-Husky托莱多炼油厂蒸汽云火灾致2死

CSB事故警示 | 14死36伤!美国历史上最严重的粉尘爆炸事故(附事故还原视频)

硝酸铵爆炸事故 | 德克萨斯韦斯特化肥厂爆炸致15死260伤(附CSB事故视频)

岙山学苑是中国中化控股有限责任公司旗下唯一一家从事安全、应急培训与咨询服务的专业机构,也是舟山市安全生产培训基地(安全管理与特种作业取证培训)和定点职业培训机构(消防员、应急救援员)。学院致力于过程安全管理、安全应急专业化、工程项目建设管理等维度专业化服务,构建“五中心一平台”的培训平台,致力于为政府、危化品企业、专业机构提供安全与应急整体解决方案。

一、石油储运仿真培训中心:共2500平方米,包含工艺仿真、设备维护、模拟操作、风险体验、应急响应五大功能区,可开展理论+仿真+实操相结合的培训。二、危险作业实训中心:共1200平方米,可开展针对施工监管人员、项目经理、安全监管人员、特种作业人员的各类危险作业实操培训和考核。三、应急预案推演中心:通过应急预案及推演系统,对应急人员开展协同作战推演、救援设备仿真操作、储罐火灾辅助决策等培训。四、工业绳索救援技能实训中心:面向石油化工行业高空作业人员、消防队伍指战员、专业应急救援小组等人员,系统开展IRATA国际绳索技术培训、消防绳索技术及救援培训、高空作业及受限空间培训等多项绳索技术培训。五、水域救援实训中心:水域实训中心由开放式和室内场地组成,可面向消防队伍指战员、水域救援技术骨干、特警、专业应急救援小组开展人员溺水、水上交通事故等各类水域救援技能训练。六、线上学习平台:学院建有在线学习平台(空中课堂),现有专业类课程(石油储运、HSE管理、应急管理等)、综合类课程共4000余门,可以实现PC端、移动端分别使用,具备多元化功能。

点击上图查看CSB事故报告及事故还原视频

点击上图查看CSB事故报告及事故还原视频 ▲事故中涉及的叉车

▲事故中涉及的叉车

点击上图查看CSB事故报告及事故还原视频

点击上图查看CSB事故报告及事故还原视频

点击上图查看CSB事故报告及事故还原视频

点击上图查看CSB事故报告及事故还原视频

点击上图查看CSB事故报告及事故还原视频

点击上图查看CSB事故报告及事故还原视频